1. BUHAR

Su buharından teknik olarak faydalanma düşüncesi, buhar topu tasarlayan Arşimetle birlikte (MÖ 287-212) başlamıştır. Sonrasında, buhar ile ilgili hesaplamalar yapan Leonardo Vinci(1452-1519) ve ardından düdüklü tencereyi pratikte uygulayan Fransız fizikçi Denis Papin(1680) ile devam etmiştir. 1770’de buhar makinasının kullanılmasıyla birlikte, buharın insan hayatındaki değeri artmıştır. Buharla çalışan termik ve nükleer santrallerin kurulması ile birlikte buhar, insan hayatında önemli yer edinmiştir.

2. BUHAR KAZANLARI

Buhar kazanı, yakıt ile havanın reaksiyonu sonucu oluşan ısının, suyun içerisine yerleştirilmiş borular içerisinden geçerek ısıyı transfer etmesi yoluyla çalışır.

Buhar kazanları su borulu ve alev borulu olarak iki ayrı tipte üretilir.Buhar kazanı basınçlı bir kap olup, buharlaşan suyu ve buharı depolamaktadır.Buhar kazanlarının sıcak su kazanlarından farkı; suyu yüksek ısı ile birlikte buhara dönüştürüp, buhar ihtiyacı olan sisteme göndermeleridir.Kazanda birikten buharın ihtiyaç olan yere iletimi için ilave bir ekipman kullanılmamaktadır. Basınçlı olduğu için, ihtiyaç olan yere kendiliğinden aktarılır.Yoğuşan buhar, kondens tankına ve kondens pompaları yardımıyla da buhar üretmek için tekrar kazana gönderilir.

Buhar kazanları endüstrinin çeşitli alanlarında kullanılmaktadır. Enerji santralleri, makinelerin çalıştırılması, petrokimya, tekstil, gıda, yağ, inşaat, çimento, demir çelik, plastikler, ecza ürünleri, ambalaj, gıda, kağıt ve bunun gibi endüstri faaliyetlerin yürütüldüğü bir çok alanda kullanılmaktadır.

3) NEDEN BUHAR?

- Buhar yoğuşarak enerjisini bırakır.Böylelikle büyük miktardaki ısı enerjisini küçük bir küte ile taşıyabilmektedir.

- Dünyanın % 70 su birikintilerinden oluşur.

- Çevre dostudur.İçerisinde zararlı etken madde yoktur.

- Yanıcı ve parlayıcı olmadığı için güvenli bir şekilde depolanabilir.

- Boru çapları ,sıcak sulu sistemlere göre küçüktür.Boru ve izolasyon çapların küçülmesi ile birlikte ilk yatırım maliyetleri düşük çıkar.

4) BUHAR ÜRETİMİ SİSTEM ELEMANLARI:

4.1) SUYUN ŞARTLANDIRILMASI:

Suyun sıfır sertlikte ve temiz olması, buhar üretimi esnasında kazana ve tesisat ekipmanlarına zarar vermesini önler. Bu yüzden suyun şartlandırılması çok önemlidir.

4.2) KONDENSER TANKI:

Kondens tankları, ısıtma işini tamamlamış ve tekrar kazana basılacak olan kondensi depolayan tanklardır.Genelde 80℃-95℃ sıcaklık arasında olur.

4.3) KONDENS POMPALARI:

Yoğuşan ve eksilen suyun degazöre iletilmesini sağlar.

4.4) BESİ SUYU POMPALARI:

Degazörde ve besi suyu tankında ısıtılan sıcak suyu, direk buhar kazanına basar.

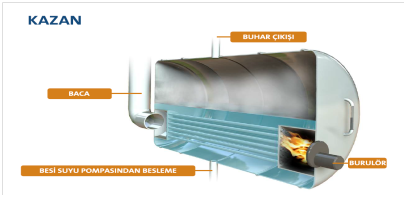

4.5) KAZAN:

Buhar kazanı, basınçlı bir kap olup buharlaşan suyu ve buharı depolamaktadır.Buhar kazanlarının sıcak su kazanlarından farkı,suyu yüksek ısı ile birlikte buhara dönüştürüp ihtiyaç olan sisteme göndermeleridir.Kazanda birikten buharın ihtiyaç olan yere iletimi için ilave bir ekipman kullanılmamaktadır.Kazan basınçlı olduğu için, ihtiyaç olan yere kendiliğinden aktarılır.Yoğuşan buhar, kondens tankı ve kondens pompaları yardımıyla buhar üretmek için tekrar kazana basılır.

4.6) DEGAZÖR

Buhar ve kaynar su sistemlerinin iki düşmanı vardır.Biri Oksijen (O2) diğeri ise karbondioksittir (CO2). Bu gazlar, kireç gibi sertlik , taş yapıcı ve korozif özelliği olan bileşenlerdir.

Degazör, besleme suyunun kazana girmeden önce,su içerisinde bulunan oksijen(O2) ve karbonik asit gaz (H2CO3) seviyesini düşürmek için kullanılır.Degazör, yapısına göre oksijeni (O2) 0,02 mg/l’ye kadar, karbondioksit seviyesini ise 0 mg/l seviyesine kadar düşürmesi mümkündür.

Bu gazların etkileri taze besleme suyu oranı ve işletme basıncı arttıkça daha da artar. Kazan besleme sularının O2 ve CO2 gazlarından arındırılmaları için degazör ‘den geçirilerek degaze edilmeleri şarttır.

Degazör sistemlerinde 2 temel prensip kullanılır.Bunlar; vakum ve termal esasa dayanan sistemlerdir.

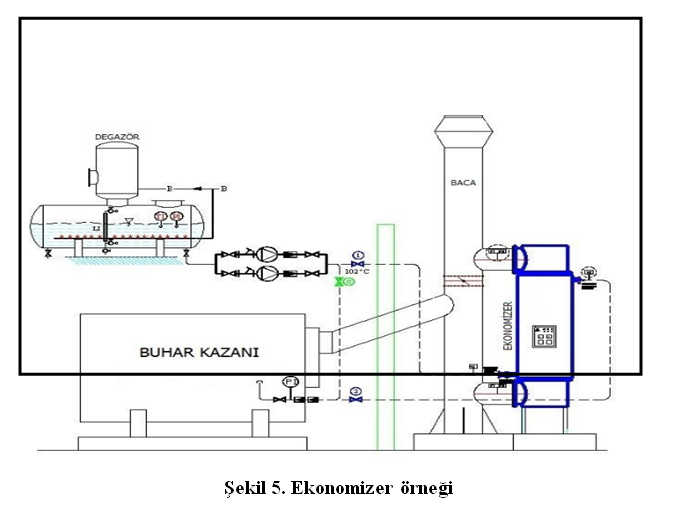

4.7) EKONOMİZER;

Kazanı terk eden baca gazlarından ısı geri geri kazanımı yapmak amacıyla ekonomizlerler kullanılır.Özet olarak, baca gazındaki atık ısıyı tekrar kullanmak için ekonomizerlere ihtiyaç duyulmaktadır.

5) KAZANLARDA POMPA BOYUTLANDIRILMASI

5.1 EN 12952-7 Standartı Emniyetli Debi Seçimi Kriteri;

Besi pompası debi kapasitesi bulunurken, kazanın saatlik buhar teminin yaklaşık 1,25 katı alınır.Eminiyet açısından akışın süreklilik arz ettiği sistemlerde 1,15 katı yeterlidir.Hizmet koşullarına göre bu değişkenlik arzedebilir.Sabit olarak hacmen izin verilen buhar çıkışın %5’i kadar azalıyorsa, besi pompasıda bu azalış oranında artış sağlaması gerekir.Örnek olarak su düşümü hacmen çıkan buharın %8’i kadar oluyorsa, besi pompalarında akış kapasitesini %8 arttırmak gereklidir.

Temel olarak pompa boyutlandırılmasında, pompa kapasitesi kazan etiketindeki maksimum buhar işleme kapasitesinden %25 fazla olabilir, ancak bypass hattındaki su hacmi unutulmamalıdır.Bu hacim bir orifis veya vana ile eş zamanlı açılabilecek bir kontrol vanası tarafından kontol edilebilir.

5.2 EN 12952-7 Standartı Emniyetli Basınç Seçimi Kriteri;

Pratik olarak pompa basıncı seçiminde, kazan işletme basıncının %10 arttırılması uygundur.Kazan ve pompa arasındaki boru ve lokal dinamik kayıplar ihmal edilmemelidir.

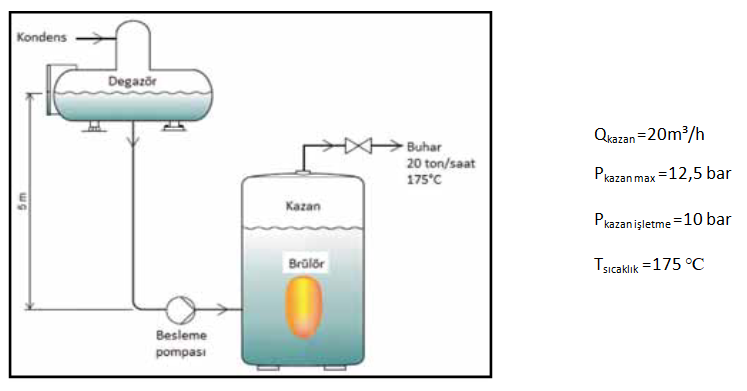

5.3 DEBİ VE BASINÇ HESAPLAMA ÖRNEĞİ ;

Aşağıdaki etiket bilgilerinde dikkat edilmesi gereken önemli ayrıntı buradaki sıcaklığın(175℃) kazan çıkış sıcaklığı olmasıdır.Pompa boyutlandırmasında bu sıcaklık göz önüne alınmayacaktır. Boyutlandırmada her zaman degazördeki su sıcaklığını alınır. Örnekte degazör su sıcaklığı 106°C olarak alınmıştır. Sıcaklık-basınç tablosundan (şekil-8) yoğunluk)= 953,7 buhar basıncı=1,2504 bar olarak buluruz.

NOT: EN12952-7 Standarta göre pompa aynı anda en yüksek debi ve basıncı sağlamak zorunda değildir.

6) POMPALARDA SICAKLIK-BASINÇ İLİŞKİSİ:

Sıvılar her zaman aynı sıcaklıkta buharlaşmazlar. Suyun kaynama sıcaklığı 100 ℃ derken yanına bir de deniz seviyesinde ifadesini eklenir.Bunun sebebi deniz seviyesindeki basınçta (760 mmHg=101,39 kPa) suyun 100 ℃ sıcaklıkta kaynadığıdır. Basınç yükseldikçe sıvının kaynama sıcaklığı artar, basınç düştükçe düşer.

Mesela, deniz seviyesinde, yani 101,39 kPa basınçta su 100 ℃ sıcaklıkta kaynarken, 5,94 kPa basınçta 36 ℃ sıcaklıkta kaynar. Basınç 2,062 kPa olur ise bu sıcaklık daha da düşer ve 18 ℃ olur.Pompaların emme yaptığı kesitte özellikle fan girişinde çap daralması arttığı için Bernoulli yasasına göre; “hızın arttığı noktada basınç düşer”.Mesela, pompa girişinde basınç 2,062 kPa (0,02062 Bar) seviyelerine düşerse 18 ℃ sıcaklığındaki su kaynayabilir.

Bunun sonucunda su pompaya bir buhar-gaz karışımı halinde girer. Aynı zamanda su buhar olurken hacmi genişler. Pompa çarkından çıkışta ise basınç yükselir. Basıncın yükselmesi ile birlikte buhar çok hızlı bir biçimde yoğuşur ve bu esnada hacmi küçülür. Bu küçülen hacme sıvı halindeki su hızlı bir biçimde dolar. Bu olaya kavitasyon denir.Eğer yoğunlaşan buhar tanecikleri pompa bileşenlerinin üzerinde ise buralara hızla dolan su bu kesimlerde aşınmalar meydana getirir. Bu kavitasyon aşınmasıdır.2,7 mm büyüklüğündeki baloncuğun 5 mikrosaniye içerisinde 90 kgf/cm2 şok basınç oluşturur.Lokal olarak basınç artışları 4000 bara hatta son denemelerde 105 bara çıktığı gözlenmiştir.

7) KAZAN UYGULAMALARINDA KAVİTASYON:

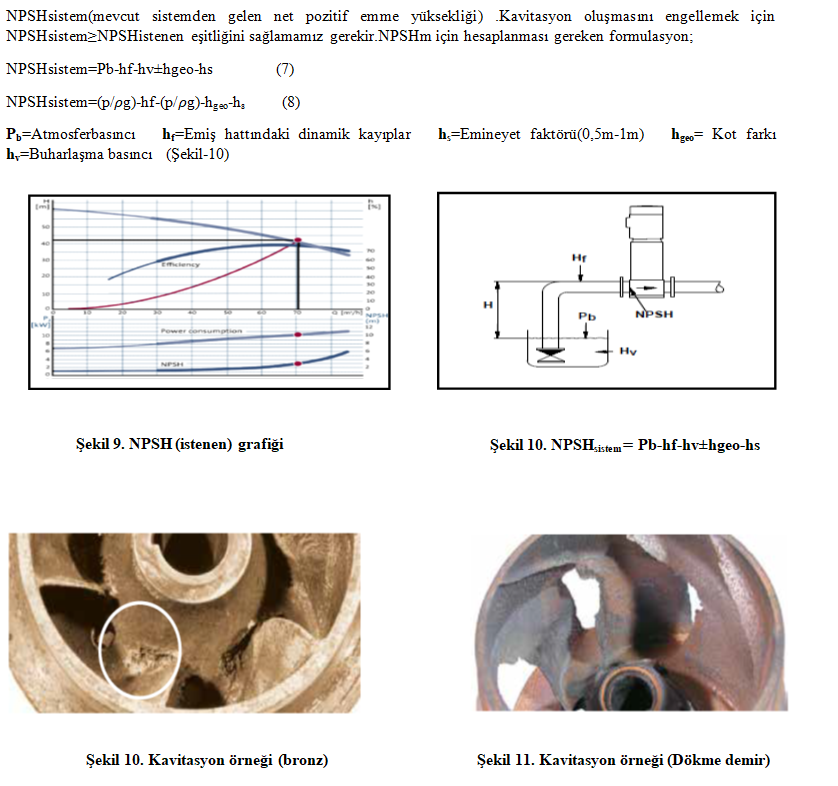

Buhar uygulamalarında dikkat etmemiz gereken en önemli konuların başında kavitasyon gelmektedir. Kilowatt (kW) değerini gösteren diyagramda (Şekil-9), NPSHistenen( emişte istenen net pozitif emme yüksekliği) değeride gösterilmektedir. Debinin ve sıcaklığın artması ile birlikte NPSHistenen değeri de artmaktadır. Sıcaklığın artması ile birlikte buhar basınçları devreye girerek emiş yapılmasına engel olmaktadır. Buharlaşma basıncı düşman basınç(emişi negatif yönde etkiler) atmosfer basıncı ise dost basınç(emişi pozitif yönde etkiler) olarak adlandırabiliriz.

7.1) KAVİTASYONA SEBEB OLABİLECEK NEDENLER:

- Emme derinliğinin yüksek olması.

- Debinin yüksek olması.

- Devir sayısının yüksek olması.

- Pompanın çalıştığı yerde atmosfer basıncının düşük olması veya mutlak basıncın düşük olduğu bir yerden su alması.

- Emme borusu ve vanaların, dinamik kayıpların fazla olması.

- Sıvı içerisinde hava ve benzeri gazların erimiş halde fazlaca bulunması.

- Pompanın düşük basınca karşı çalıştırılması sonucu debisinin optimum debiden fazla olması.

- Emme tesisatının uzun olması.

- Emme hattında dip klapesi veya süzgeç var ise tıkanmış olması.

- Emişte hava cebi veya vorteks oluşması.

- Yüksek rakımlı lokasyonlarda, atmosfer basıncın düşmesi.

7.2) KAVİTASYON ENGELLEYİCİ ÖNLEMLER:

- Emme tankındaki su seviyesini yükseltmek.

- Emme tankını yükseltmek veya pompa seviyesini düşürmek.

- Daha büyük boru çapı kullanmak.

- Emiş şartlarını iyileştirmek.

- Pislik tutucuların periyodik temizlenmesi.

- Gereksiz vanaların kaldırılması.

- Az kayıp yaratan ekipmanların kullanılması.

- Emişte su hızını maksimum 1-1,5 m/sn olacak şekilde projeyi dizayn etmek.

- Hava cebini önlemek için ,emme hattındaki çap değişimini eksantrik redüksiyon , basma hattındaki çap değişimini konsantrik redüksiyon ile yapamk.

- Devir sayısı düşük olan pompaları tercih etmek.

7.3) ÖRNEK UYGULAMA;

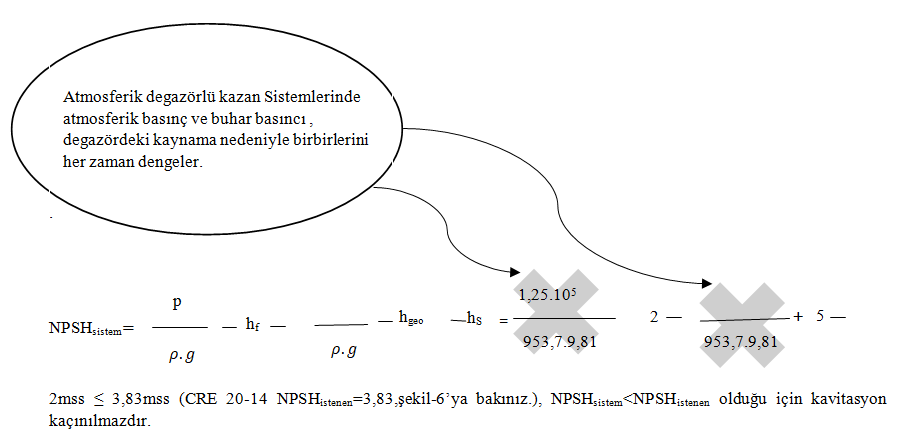

Yukarıda verilen örnekte kazan kapasitesi 20m³/h olup, maksimum kazan basıncı 12,5 bar ve işletme basıncı 10 bar’dır.Kazan çıkış sıcaklığı 175℃’dir.Degazör sıcaklığı 106℃ alınmıştır.Sistem NPSH bulmak istersek, eştlik aşağıdaki gibi olacaktır;

7.3.a) Sistemde hangi iyileştirmeler yapılabilir?

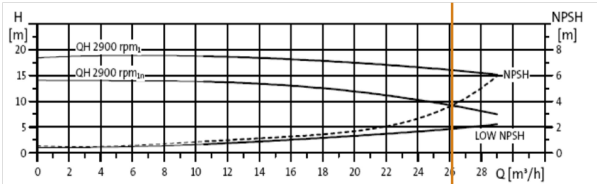

Pompa seçimi esnasında, opsiyonel olarak Low NPSH fana ait Grundfos dik milli pompa seçebiliriz.Girişteki ilk fan diğer fanlardan büyük üretilerek, kinetik hızı azaltıp statik basıncını arttırarak emişin rahatlamasını sağlayacaktır.Böylelikle daha düşük NPSHistenen pompaya dönüşecektir. Şekil -12’de Low NPSH fanlı 20 pompa örneği gösterilmiştir.

Şekil 12. Düşük NPSH(istenen) dizaynlı Grundfos pompa(CR 20) kullanıldığında, oluşan değişim grafiği

- Degazör seviyesini arttırabiliriz .

- Pompayı daha derine monte edebiliriz.

- Tesisat çaplarını kontrol edip, boru ve lokal kayıpları düşürebiliriz.

- Düşük devirli pompa kullanmak NPSHistenen’i düşürecektir

SONUÇ VE ÖNERİLER:

Kazan uygulamarında , degazörü daha da yukarıya kaldırmak veya pompayı daha derine monte etmek sistem yapısı ve maliyet açısından zor olduğu için, kavitasyonu engellemek için pompa seçimi ve dizaynı, prosesin devamlılığı adına hayati önem arz etmektedir.

Buhar kazanı pompa uygulamarında sistemi dizayn ederken, dikkat etmemiz gerekenler hususlar şunlardır;

- NPSHistenen , grafikte de görüldüğü gibi artan debi ile birlikte parabolik olarak artacaktır.

- Sıcaklığın yüksek olduğu sistemlerde NPSH kontrolu muhakkak yapılmalıdır.Emişi engelleyen “düşman basınç’’ olan buharlaşma basıncı, sıcaklık ile doğru orantılı olarak artacaktır.

- Kavitasyon, pompanın kanseri olarak düşünebiliriz.Erken önlem aldığımızda pompayı kurtarma şansımız olacaktır.Erken önlem alamazsak maalesef belli bir süre sonra pompa kullanılamaz hale gelecektir.

- Sistemi dizayn ederken, degazör yüksekliğini kontrol etmeliyiz.

- Pompa seçmi esnasında pompaları, en verimli noktanın çok sağında seçmemeliyiz. Unutmamalıyız ki çok sağda seçilen pompa, yüksek giriş basıncına ihtiyaç duyacaktır. Gerektiği taktirde bir üst pompaya geçilmesi kavitasyonu önleyecektir.

- EN 12952-7 regülasyonuna göre pompa seçimi yapılmalıdır.

- EN12952-7 Standarta göre ,pompa aynı anda en yüksek debi ve basıncı sağlamak zorunda değildir. Sistem için en uygun kontrol şekli, pompanın sürücü ile kontrol edilmesidir.

- Bulunduğunuz bölgenin rakımı, emiş yapmamıza yardımcı olan “dost basınç’’ olan atmosfer basıncının etkileneceği unutulmamalıdır. Proje dizaynında NPSHsistem değerini hesaplarken rakım değeri önem arzetmektedir.

- Kazan ve pompa arasındaki boru ve vanaların basınç kaybı ihmal edilmemelidir.

- Pompa kapalı vana basıncı, kazan dizayn basıncının %35 fazlasını geçmemelidir.

- Tesisatta su hızları maksimum 1,5-2,5 m/sn olmalıdır.

- Uzun hatlarda, pompanın ani durmasından kaynaklı koç darbeleri oluşabilir.Vakum kırıcılar ve ikinci çekvalf önlemleri ile koç darbesi önlenebilir.

Hazırlayan:

Grundfos Kıdemli Bölge Müdürü Makine. Yük. Mühendisi Ahmet Demir

KAYNAKÇA

- Demet, H.2016. “Buhar Kazanları Besi Pompalarında Kavitasyon Problemleri ve Minimum Degazör Yüksekliği Konusu, Alınması Gereken Tedbirler”.TMMMO, Tesisat Mühedisliği s.5-11

- Doğan, V. 2002. “Isıtma”.

- Grundfos Boiler Feed Manuel.2012

- Grundfos Industry Pump Handbook.2004.

- GPC(Grundfos Product Center) pompa seçimi, (https://www.grundfos.com/tr).

- Vat Enerji, “Ekonomizer:Atık Isının Geri Kazanılması”.(https://www.vat.com.tr/)